Motor syncronisieren: Unterschied zwischen den Versionen

KKeine Bearbeitungszusammenfassung |

KKeine Bearbeitungszusammenfassung |

||

| Zeile 1: | Zeile 1: | ||

{{Achtung|Die Anleitung ist nur für Leute die sich mit Motoren auskennen und absolut auf eigene Gefahr!! | {{Achtung|Die Anleitung ist nur für Leute die sich mit Motoren auskennen und absolut auf eigene Gefahr!! | ||

}} | }} | ||

| Zeile 117: | Zeile 119: | ||

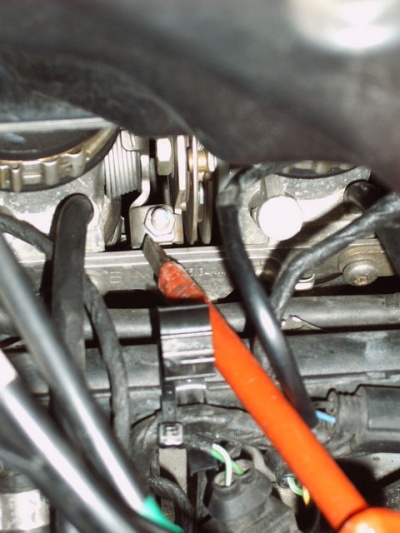

Nachtrag aus dem LT Forum Bildquelle Peter | Nachtrag aus dem LT Forum Bildquelle Peter | ||

Detailansicht der | Detailansicht der Einstellschraube des 1. Zylinders | ||

[[Bild:Syncron1.jpg|400px]] [[Bild:Syncron4.jpg|400px]] | |||

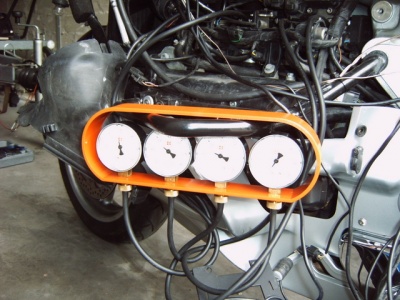

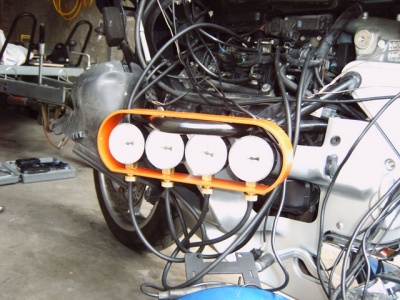

Gegenüberstellung von Peters LT vor und nach der Syncronisierung | Gegenüberstellung von Peters LT vor und nach der Syncronisierung | ||

[[Bild:Syncron2.jpg]] [[Bild:Syncron3.jpg]] | [[Bild:Syncron2.jpg|400px]] [[Bild:Syncron3.jpg|400px]] | ||

Version vom 24. April 2007, 20:35 Uhr

So der Motor vibriert und nimmt nicht richtig Gas an und beim Gas geben kommt der Motor mit einem Ruck. Ich hab mich mal schlau gemacht und bin immer wieder auf das Syncronisieren des Motors gekommen. Angeblich soll das ja bei der Dicken nicht notwendig sein, aber vier Drosselklappen die nicht fix auf einer Welle sitzen, sondern verstellbar sind... das schreit nach Toleranzen.

Erst mal rankommen... Dieter hat da eine schöne Anleitung geschrieben.

Der Tank muß nicht runter (der Motor muß ja noch laufen) aber ca. 15 cm angehoben werden.

Der Motor muß betriebswarm sein (die Lüfter müssen schon mal gelaufen sein)

Unter den Drosselklappen ist jeweils ein Anschluß und diese sind mit einer Schlauchbrücke verbunden. Die ganzen Schläuche müssen ab. Ich hab dann mal meinen Syncrontester angeschlossen.

In den Schlächen (ca. 1m lang) müssen kurz vor der Einspritzleiste Drosseln sein (ca 0,2mm) Ich hatte erst die großen Drosseln drin aber da hupft die Anzeige nur und man kann nix erkennen.

Ich habe bisher das Standgas noch nicht eingestellt, das geht nicht so einfach. |

Genug der Vorrede:

|

Für das Einstellen ist dann etwas 'Feelig' nötig.

|

Das ganze muß man dann so lange verändern bis all 4 Zylinder gleichen Unterdruck habe. (ja, das Ganze bei laufendem Motor) Ich habe nach jedem mal Verstellen etwas Gas gegeben, damit sich die Mechanik setzt.

So und nun das Schwierigste: alle Schrauben kontern ohne die Werte zu verstellen. (ich habe fünf Versuche gebraucht)Die Jungs von der K100 fraktion haben da irgenwie federbelasteten Schrauben eingebaut, die dann nicht gekontert werden müssen.

Und wieder zusammenschrauben....

Hat bei mir ca. 4h gedauert.

Ich hab das alles aus dieser Anleitung abgeleitet:

...Zitat:

Speziell bei dem von BMW verwendetem Gemischaufbereitungssystem (LE-Jetronic, Motronic) wird die Luftmenge (oder Luftmasse) zentral gemessen. In Abhängigkeit davon werden die Einspritzventile parallel 2x pro KW-Umdrehung angesteuert. Daher erhält jeder Zylinder die gleiche Menge Kraftstoff. Um einen gleichen Verbrennungsdruck in allen Zylindern zu erreichen, sollte daher auch die Luftmenge für jeden Zylinder gleich sein. Daher sollten die 4 Drosselklappen, die die gemessene Gesamtluftmenge auf die Zylinder aufteilen, in allen Lastbereichen möglichst synchron arbeiten. Ansonsten kommt es aufgrund der unterschiedlichen Luftmengen in den Zylindern zu unterschiedlichen Verbrennungsdrücken und Durchbrennzeiten des Gemisches. Das bei den BMW-K-Modellen immer wieder kritisierte „Kribbeln“ des Motors wird hierdurch erheblich verstärkt.

Verschiedentlich wurden in der Fachpresse auch „große Serienstreuungen“ in der Kurbelwellenwuchtung der Motorräder vermutet. Ein versuchsweise überprüfter Kurbeltrieb einer K100 2V ergab eine Unwucht von 2g im Kurbeltrieb. Die Pleuel waren im Gewicht bis auf 0,5g gleich, allerdings war die Gewichtverteilung zwischen oszillierenden und rotierendem Teil bei den Pleuel nicht gleich. Obwohl die Kurbelwelle im Zuge dieser Überprüfung feingewuchtet und die Pleuel ausbalanciert wurden, änderte sich allein durch diese Maßnahme an der Laufkultur des Motors nichts. Die Ursachen für die Vibrationen können hier also nicht liegen.

Zu erkennen sind nicht korrekt eingestellte Drosselklappen folgendermaßen:

Zumindest im Leerlauf sollten noch alle Uhren gleiche Werte anzeigen.

Sind jetzt Abweichungen in der Anzeige der Uhren erkennbar, ist ein Grundabgleich erforderlich. |

Grundvoraussetzungen für korrekte Einstellung der Drosselklappen:

|

Die 3 gekonterten und mit Lack gesicherten Einstellschrauben (bei K75 sind 2 Schrauben) zwischen den Drosselklappen sollten der Einfachheit halber gegen federbelastete Schlitzschrauben ersetzt werden. Drosselklappenanschlagschrauben von Weber-Vergasern haben sich in Größe und Gewindesteigung als sehr brauchbar erwiesen.

Einstellarbeiten:

|

Diese Anleitung wurde nach bestem Wissen und Gewissen erstellt. Für eventuell auftretende Schäden kann jedoch keine Haftung übernommen werden

Zitat ende...

und eine Anleitung zum Bauen eines Syncrontesters

Das ganze ist von den Freunden bei FlyingBrick.de [1]

...die Bauanleitung [2]

Nachtrag aus dem LT Forum Bildquelle Peter

Detailansicht der Einstellschraube des 1. Zylinders

Gegenüberstellung von Peters LT vor und nach der Syncronisierung