Kofferklappe defekt K1200LT: Unterschied zwischen den Versionen

KKeine Bearbeitungszusammenfassung |

|||

| (3 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) | |||

| Zeile 73: | Zeile 73: | ||

[[Topcase Schliessungsprobleme an der K1200LT]] | [[Topcase Schliessungsprobleme an der K1200LT]] | ||

[[Kaltmetall]] eine einfache Lösung für schnelle und hochfeste Verklebungen | |||

Diskussion zum Thema im Forum http://www.bmw-bike-forum.info/viewtopic.php?f=111&t=45823 | |||

== Eine TOP Lösung wenn die mechanischen Gegebenheiten es ermöglichen == | |||

Aus dem Forum vom User Fritz_Lt entnommen | |||

Nachdem ich dieses Thema früher nur nebenbei verfolgt hatte, wurde ich letztes Jahr, eine Woche vor Saisonende, auch zum Betroffenen. | |||

Es hat sich einige Tage zuvor durch ein leicht verändertes Gefühl beim Schließen angekündigt. Und plötzlich war die Ecke ab. | |||

Der erste Weg hat mich dann zu BMW geführt. Hätte er noch nie gesehen und hat sich dann gewundert, dass es nur das halbe Topcase als Ersatzteil gibt. Die Preise wisst ihr ja, was das kostet. Ich könnte es mir ja überlegen und über den Winter machen lassen. Da gibt es 10% Rabatt auf Ersatzteile und Arbeitszeit. | |||

Nachdem ich mich hier im Forum über das Thema informiert habe, kam ich zu folgendem Entschluss. | |||

Originalersatzteil bei BMW montieren lassen kam nicht in Frage, weil es doch relativ teuer ist und, was noch wesentlich wichtiger ist, ich dann wieder das gleiche Teil mit dieser „Schwachstelle“ habe. Eine „Schwachstelle“ ist es auf jeden Fall, da ja schon einige betroffen waren. Und wenn ich die Bilder richtig gesehen habe, ist es immer auf der linken Seite gewesen. Da sitzt nämlich auch die Feder, habe ich dann später bei der Demontage gesehen. | |||

Das Teil aus den USA bestellen ist preislich auch ziemlich unattraktiv gewesen. | |||

Schweißen oder kleben lassen geht auch nicht auf Dauer, da das Material an dieser Stelle ziemlich dünn ist. Deswegen bricht es ja auch wahrscheinlich. | |||

Die Klappe also mal ausgebaut und überlegt, wie sich das ganze reparieren lässt. Aufgrund der geringen Materialstärke am oberen Ende und der Kräfte, die durch den Hebel entstehen, war klar, dass die Hebelkraft auf eine wesentlich größere Fläche verteilt werden muss. | |||

Herausgekommen ist ein Aluklotz (sorry, kein anderer Begriff eingefallen) der den ursprünglichen Hebel komplett ersetzt. Der Klotz wird unten und an der Außenseite mit jeweils 2 Schrauben montiert. Die Schrauben an der Außenseite sind Senkschrauben, die verspachtelt werden. Zusätzlich zu den Schrauben ist der Klotz mit dem Alu-Gussteil auch noch verklebt. | |||

Nachfolgend einige Abbildungen in verschiedenen Zuständen. | |||

[[Bild:Bild 1 Gussteil mit Bohrungen.jpg]] | |||

Auf dem ersten Bild sieht man die demontierte Klappe mit den Bohrungen für die Klotzmontage. Die Bohrungen am gewölbten Teil sind so platziert, dass eine ebene Auflagefläche verfügbar war. Die ursprünglichen Hebel sind schon abgesägt und eben gefeilt. Ich hab natürlich gleich beide Seiten gemacht, obwohl nur eine Seite abgebrochen war. | |||

Außerdem sieht man auf dem Bild, wie die Haken mit den Federn montiert sind. Damit man ohne Gefahr für die Schließmechanik arbeiten kann und um das Schloss später lackieren zu können sollte man alles ausbauen. Die beiden Haken waren bei mir mit der Verbindungsstange vernietet. Die Stange wurde plan gedreht und auf beiden Seiten ein M4 Gewinde rein geschnitten. Auf dem Bild ist die Stange mit Inbusschrauben mit den Haken verbunden. Später wurden die Inbusschrauben noch durch Linsenkopfschrauben ersetzt. Der Grund ist, dass ich die Schrauben noch mit Federscheiben sichern wollte und die Gesamthöhe aus Federscheibe plus Inbuskopf zu hoch war. Die Schrauben haben beim Schließen am Kunststoffteil gestreift. | |||

Die Haken auf der Achse waren ursprünglich mit Starlock-Sicherungsscheiben versehen, die sich später nach der Aluklotz-Montage kaum noch aufbringen ließen. Eigentlich können die Haken ja nicht von der Achse rutschen, da beide Haken ja verbunden sind (und die Schrauben hoffentlich halten). Trotzdem hab ich mir überlegt, wie die Haken gesichert werden können. Heraus kam die im Bild sichtbare M3-Schraube. | |||

[[Bild:Bild 2 Probemontage.jpg]] | |||

Das zweite Bild zeigt eine Probemontage der Klappe am Koffer. Man sieht die Schrauben und auch das obere Ende vom Klotz. Da hat es dann auch genug Fläche um das abgebrochene Stück ordentlich anzukleben. | |||

Die Probemontage wurde übrigens mit Schrauben statt der Nieten durchgeführt. | |||

[[Bild:Bild 3 Klappe montiert.jpg]] | |||

Hier mal eine Abbildung, wie die Verschlussklappe fertig montiert (aber noch nicht lackiert) vor dem Einbau aussieht. | |||

Man erkennt die Form vom Aluklotz. Der Klotz ist 10mm stark und im oberen Teil auf 6mm abgefräst. Von der Stabilität her, hätte es auch ein 6 mm Material getan und die Fräßarbeit wäre einem erspart geblieben. Das Problem ist aber, die M4-Gewinde in 6mm Material zu schneiden. Da bleibt nicht mehr viel übrig. Die 2 weiteren Bohrungen in der Seite vom Klotz dienen zur Montage der Verbindungsachse der beiden Teile und zum festschrauben der Verbindungsstange der beiden Haken. | |||

Wer das Bild genau betrachtet sieht 2 weiße Teile, die auf das Kunststoffteil angeklebt wurden. Da ich beruflich oft mit sogenannten „Was Wäre Wenn“-Situationen zu tun habe, hab ich überlegt, was passieren würde, wenn sich die Schrauben der Hakenverbindungstange lösen und etwas heraus wandern würden. Die Folge wäre eine Blockierung des Schlosses und es liese sich von außen nicht mehr öffnen. Die beiden weißen Kunststoffteile sollen ein herauswandern der Schraube im geschlossenen Zustand verhindern. | |||

Natürlich lief nicht alles optimal. Ich möchte auch die Schwierigkeit nicht verschweigen. Die größten Probleme gab es mit der Passgenauigkeit der Bohrungen im original Alu-Gussteil und der Gewindelöcher im Aluklotz. Alles ist gebogen oder uneben. Das Einspannen im Maschinenschraubstock war ein fürchterlicher Kampf und der Bohrer ist gern verlaufen. Ich habe mir so geholfen, dass ich zuerst 3mm Löcher an der ungefähren Stelle am Alu-Gussteil gebohrt habe. Anschließend hab ich den Aluklotz mit Pattex an seine Stelle geklebt und dann ganz vorsichtig durch die vorhanden Löcher im Alu-Gussteil den Aluklotz leicht angebohrt. Dann den Aluklotz wieder rausgemacht und an den markierten Stellen dann das M4-Gewinde rein gemacht. | |||

Wenn ich es nochmal machen müsste, würde ich mir zuerst aus Holz eine Halterung bauen, wo das Alu-Gussteil ordentlich waagrecht und senkrecht eingespannt werden kann. Eine Bohrschablone für die Löcher im Alu-Gussteil wäre auch nicht schlecht. | |||

Zum Schluss muss ich noch sagen, dass ich für die Fräßarbeiten und Bohrungen am Aluklotz Hilfe von meinem Schwager hatte. Der hat eine mechanische Werkstatt. Bin gerade noch dabei eine Zeichnung vom Aluklotz mit den Maßen zu machen. | |||

Aktuelle Version vom 17. März 2015, 22:08 Uhr

Das Problem

Im Forum kann man häufig lesen, dass die Betätigungsklappe für das Topcase abgebrochen oder ein Teil davon abgebrochen ist.

Genau den ausgebrochenen Stellen wirken hohe Hebelkräfte, fast Punktförmig, auf die Klappe. (Durch den Druck wird das Gestänge zum herunter ziehen des Deckels betätigt.)

Die Lösungen

Bei BMW gibt es sinniger Weise dieses Teil nicht einzeln zu kaufen. Man muss oder darf einen kompletten Kofferdeckel für entsprechendes Geld erwerben.

Ein findiger, amerikanischer Hersteller bietet deshalb diese Klappe als Zubehörteil an und auch eine Verstärkung für die vorhandene Klappe.

Auch zu lesen in einem anderen WIKI Beitrag....

http://wiki.bmw-bike-forum.info/index.php/Topcase_Schliessungsprobleme_an_der_K1200LT

Warum denkt keiner darüber nach warum die Klappe abbricht. Das Material ist recht stabil und bricht nicht so einfach ohne Grund. Ich habe mir daraufhin einige Koffer und auch meinen angeschaut und glaube die Ursache gefunden zu haben.

Die Verschlusshebel greifen im Koffer über eine kleine, lose aufgebaute Rundstange. Wenn die Hebel schwer über die Stange drücken müssen, wird der Verschluss sehr schwergängig. Durch die Kraft, die dann auf die Klappe aufgebracht werden muss, um den Koffer zu schließen lässt diese Klappe brechen.

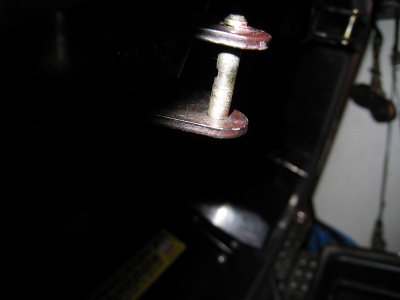

Wenn es schwergängig geht sehen die Rundstangen so aus:

Es ist gut erkennbar, dass die Rolle nicht mehr dreht und die Kraft immer an der gleichen Stelle einwirkt.

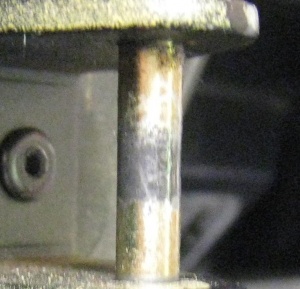

Wenn alles gut eingestellt ist sieht das so aus:

Die Rolle ist gleichmäßig abgenutzt und hat keine Würgespuren. Mein Klappe geht extrem leicht fast von alleine zu. Man kann auch sehen das die mechanischen Teile mal Fett bekommen haben.

Wie lässt sich das nun einstellen?

Gar nicht!!!!!!!!! aber!

- Man kann die Halterung an den Nieten ausbohren, ein Zwischenblech einlegen und mit Blindnieten wieder befestigen. Die Nieten sollte man nicht bei BMW kaufen. Für den Preis den BMW für die Nieten haben will bekommt man im Baumarkt oder beim Fachhandel diverse Nieten und das passende Werkzeug für den gleichen Preis.

- Man kann die Gegenseite also die Verschlusshebel mit einem Dremel anpassen.

- Man kann die gesamte Mechanik ausbauen und einsprechend anpassen.

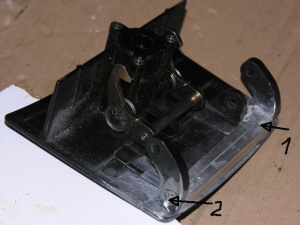

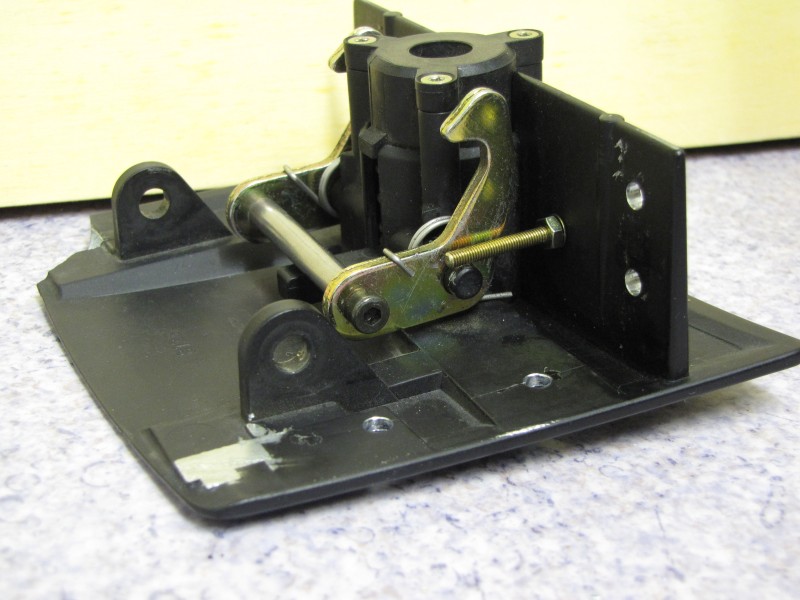

Bilder einer zerlegten Klappe

Bildquelle LT Forum User Wuschel

Die resaurierte Klappe

Den gebrochenen Hebel mit dem gegenüberen Hebel und der Klappe mit einen 11mm vierkant Alu und 4x16mm VA Senkkopfschrauben verschrauben. Vorher die Anliegefläche mit zwei Kombonentenkleber eingestreichen. Nach austrocknen des Klebers das ganze noch mit Kaltmetall verstärcken sieht zwar nicht provesionell aus aber man sieht es ja nicht.

Material:

- 1=Aluvierkant 11mm

- 2=4x16mm VA Sekopfschrauben (Edelstahlschrauben)

Weitere Links zum Thema

Topcase Schliessungsprobleme an der K1200LT

Kaltmetall eine einfache Lösung für schnelle und hochfeste Verklebungen

Diskussion zum Thema im Forum http://www.bmw-bike-forum.info/viewtopic.php?f=111&t=45823

Eine TOP Lösung wenn die mechanischen Gegebenheiten es ermöglichen

Aus dem Forum vom User Fritz_Lt entnommen

Nachdem ich dieses Thema früher nur nebenbei verfolgt hatte, wurde ich letztes Jahr, eine Woche vor Saisonende, auch zum Betroffenen. Es hat sich einige Tage zuvor durch ein leicht verändertes Gefühl beim Schließen angekündigt. Und plötzlich war die Ecke ab. Der erste Weg hat mich dann zu BMW geführt. Hätte er noch nie gesehen und hat sich dann gewundert, dass es nur das halbe Topcase als Ersatzteil gibt. Die Preise wisst ihr ja, was das kostet. Ich könnte es mir ja überlegen und über den Winter machen lassen. Da gibt es 10% Rabatt auf Ersatzteile und Arbeitszeit.

Nachdem ich mich hier im Forum über das Thema informiert habe, kam ich zu folgendem Entschluss. Originalersatzteil bei BMW montieren lassen kam nicht in Frage, weil es doch relativ teuer ist und, was noch wesentlich wichtiger ist, ich dann wieder das gleiche Teil mit dieser „Schwachstelle“ habe. Eine „Schwachstelle“ ist es auf jeden Fall, da ja schon einige betroffen waren. Und wenn ich die Bilder richtig gesehen habe, ist es immer auf der linken Seite gewesen. Da sitzt nämlich auch die Feder, habe ich dann später bei der Demontage gesehen.

Das Teil aus den USA bestellen ist preislich auch ziemlich unattraktiv gewesen.

Schweißen oder kleben lassen geht auch nicht auf Dauer, da das Material an dieser Stelle ziemlich dünn ist. Deswegen bricht es ja auch wahrscheinlich.

Die Klappe also mal ausgebaut und überlegt, wie sich das ganze reparieren lässt. Aufgrund der geringen Materialstärke am oberen Ende und der Kräfte, die durch den Hebel entstehen, war klar, dass die Hebelkraft auf eine wesentlich größere Fläche verteilt werden muss. Herausgekommen ist ein Aluklotz (sorry, kein anderer Begriff eingefallen) der den ursprünglichen Hebel komplett ersetzt. Der Klotz wird unten und an der Außenseite mit jeweils 2 Schrauben montiert. Die Schrauben an der Außenseite sind Senkschrauben, die verspachtelt werden. Zusätzlich zu den Schrauben ist der Klotz mit dem Alu-Gussteil auch noch verklebt. Nachfolgend einige Abbildungen in verschiedenen Zuständen.

Auf dem ersten Bild sieht man die demontierte Klappe mit den Bohrungen für die Klotzmontage. Die Bohrungen am gewölbten Teil sind so platziert, dass eine ebene Auflagefläche verfügbar war. Die ursprünglichen Hebel sind schon abgesägt und eben gefeilt. Ich hab natürlich gleich beide Seiten gemacht, obwohl nur eine Seite abgebrochen war. Außerdem sieht man auf dem Bild, wie die Haken mit den Federn montiert sind. Damit man ohne Gefahr für die Schließmechanik arbeiten kann und um das Schloss später lackieren zu können sollte man alles ausbauen. Die beiden Haken waren bei mir mit der Verbindungsstange vernietet. Die Stange wurde plan gedreht und auf beiden Seiten ein M4 Gewinde rein geschnitten. Auf dem Bild ist die Stange mit Inbusschrauben mit den Haken verbunden. Später wurden die Inbusschrauben noch durch Linsenkopfschrauben ersetzt. Der Grund ist, dass ich die Schrauben noch mit Federscheiben sichern wollte und die Gesamthöhe aus Federscheibe plus Inbuskopf zu hoch war. Die Schrauben haben beim Schließen am Kunststoffteil gestreift. Die Haken auf der Achse waren ursprünglich mit Starlock-Sicherungsscheiben versehen, die sich später nach der Aluklotz-Montage kaum noch aufbringen ließen. Eigentlich können die Haken ja nicht von der Achse rutschen, da beide Haken ja verbunden sind (und die Schrauben hoffentlich halten). Trotzdem hab ich mir überlegt, wie die Haken gesichert werden können. Heraus kam die im Bild sichtbare M3-Schraube.

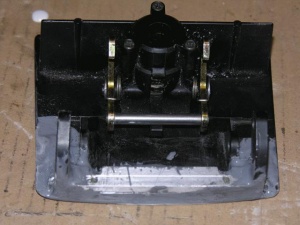

Das zweite Bild zeigt eine Probemontage der Klappe am Koffer. Man sieht die Schrauben und auch das obere Ende vom Klotz. Da hat es dann auch genug Fläche um das abgebrochene Stück ordentlich anzukleben. Die Probemontage wurde übrigens mit Schrauben statt der Nieten durchgeführt.

Hier mal eine Abbildung, wie die Verschlussklappe fertig montiert (aber noch nicht lackiert) vor dem Einbau aussieht. Man erkennt die Form vom Aluklotz. Der Klotz ist 10mm stark und im oberen Teil auf 6mm abgefräst. Von der Stabilität her, hätte es auch ein 6 mm Material getan und die Fräßarbeit wäre einem erspart geblieben. Das Problem ist aber, die M4-Gewinde in 6mm Material zu schneiden. Da bleibt nicht mehr viel übrig. Die 2 weiteren Bohrungen in der Seite vom Klotz dienen zur Montage der Verbindungsachse der beiden Teile und zum festschrauben der Verbindungsstange der beiden Haken. Wer das Bild genau betrachtet sieht 2 weiße Teile, die auf das Kunststoffteil angeklebt wurden. Da ich beruflich oft mit sogenannten „Was Wäre Wenn“-Situationen zu tun habe, hab ich überlegt, was passieren würde, wenn sich die Schrauben der Hakenverbindungstange lösen und etwas heraus wandern würden. Die Folge wäre eine Blockierung des Schlosses und es liese sich von außen nicht mehr öffnen. Die beiden weißen Kunststoffteile sollen ein herauswandern der Schraube im geschlossenen Zustand verhindern.

Natürlich lief nicht alles optimal. Ich möchte auch die Schwierigkeit nicht verschweigen. Die größten Probleme gab es mit der Passgenauigkeit der Bohrungen im original Alu-Gussteil und der Gewindelöcher im Aluklotz. Alles ist gebogen oder uneben. Das Einspannen im Maschinenschraubstock war ein fürchterlicher Kampf und der Bohrer ist gern verlaufen. Ich habe mir so geholfen, dass ich zuerst 3mm Löcher an der ungefähren Stelle am Alu-Gussteil gebohrt habe. Anschließend hab ich den Aluklotz mit Pattex an seine Stelle geklebt und dann ganz vorsichtig durch die vorhanden Löcher im Alu-Gussteil den Aluklotz leicht angebohrt. Dann den Aluklotz wieder rausgemacht und an den markierten Stellen dann das M4-Gewinde rein gemacht.

Wenn ich es nochmal machen müsste, würde ich mir zuerst aus Holz eine Halterung bauen, wo das Alu-Gussteil ordentlich waagrecht und senkrecht eingespannt werden kann. Eine Bohrschablone für die Löcher im Alu-Gussteil wäre auch nicht schlecht.

Zum Schluss muss ich noch sagen, dass ich für die Fräßarbeiten und Bohrungen am Aluklotz Hilfe von meinem Schwager hatte. Der hat eine mechanische Werkstatt. Bin gerade noch dabei eine Zeichnung vom Aluklotz mit den Maßen zu machen.