Kupplungswechsel an der K1200LT

Projekt Kupplungswechsel K1200LT Bj 1999

Nun war es soweit, die Kupplung rutscht. Nach 91.000 km erstmalig entdeckt geht die Drehzahl hoch die Geschwindigkeit nicht. Die Kupplung rutscht. Nun zeigt der Tacho 94.000 und es geht nichts mehr. Im LT und RS Forum habe ich einiges über Probleme beim Kupplungswechsel gelesen. Schrauben die sich nicht lösen lassen. Demontagearbeiten mit dem Trennjäger. Alles in allen kein guter Start für solch ein Projekt. Also erstmal informieren. Reparaturhandbuch der LT zur Hand und die ersten 3 Stunden des Projektes waren um.

Um die Kupplung zu wechseln muss:

- Verkleidung ausbauen.

- Motorspoiler ausbauen

- Batterie ausbauen.

- Auspuffanlage lockern.

- Induktivgeber Hinterrad ausbauen.

- Bremssattel Hinterrad ausbauen

- Hinterrad ausbauen.

- Hinterradantrieb ausbauen.

- Schwinge ausbauen.

- Querrohr ausbauen.

- Kupplungsnehmerzylinder ausbauen.

- Kupplungsdruckstange herausziehen.

- Schalter Rückfahrhilfe ausbauen.

- Leitungen an Anlasser und Getriebe lösen.

- Getriebe ausbauen.

Der Punkt Schwinge ausbauen macht dann noch erforderlich

- Fußrastenplatten links/rechts vorne ausbauen

- Fußrastenplatten links/rechts hinten ausbauen

- Batterieblende links ausbauen.

- Auspuffanlage die vorher nur gelockert werden sollte muss nun abbauen werden.

Der Punkt Getriebe ausbauen macht dann noch erforderlich

- Stossleiste rechts / links ausbauen

- Ges. Betätigungseinheit der Rückfahrhilfe ausbauen

- Batterie abklemmen.

- Tankcover mit Radiobedienteil ausbauen.

- Tank ausbauen.

- Ansaugschnorchel ausbauen.

- Kühlerabluftführung links/rechts ausbauen.

- Kühler mit Lüfter links/rechts aus Halterung drücken.

- Einspritzleiste lösen.

- Drosselklappenleiste mit Luftfilterkasten lösen.

- Kraftstoffschläuche an Motor lösen.

- Batterieblende rechts ausbauen.

- Vordere Gelenkwelle ausbauen

- Getriebeschaltstange ausbauen

Das waren so die Hauptarbeiten die aus der Anleitung rauszulesen war. Dazu kommen natürlich das viele viele Leitungen Halter usw. demontiert werden müssen. Da der Ständer im Wege ist muss das Motorrad aufgehängt oder anders gestützt werden. Alles in allem ein aufwendiges Projekt. Nun wird auch klar warum die Werkstatt mit fast 2000 Euro dabei ist.

So nun ist es soweit, ich habe jede Menge Informationen, den nötigen Respekt vor der Arbeit und die Garage freigemacht.

Bei BMW habe ich mir erstmal folgende Teile geholt:

- Tellerfeder

- Kupplungsscheibe

- Dichtung für Kupplungsnehmerzylinder

- Benzinfilter

Zusätzlich habe ich mir im Zubehörhandel besorgt oder hatte ich in der Werkstatt:

- Motoröl

- Getriebeöl

- Hochleistungsfett

- Ölfilter

- Luftfilter

- Schraubensicherung

Dadurch kann ich die Inspektion auch gleich mit machen.

Die Garage aufgeräumt und die Dicke in die Mitte stellen. Noch ist nichts von den Problemen dieses Tages zu erkennen. Friedlich schlummert meine Dicke und weis genau wie ich auch noch nicht was auf sie zukommt. Als Erstes musste die Verkleidung ab. Das hatte ich schon oft gemacht und ging recht zügig. Als erstes kommen die Spiegel ab, die Finnen werden abgeschraubt und die Blinker demontiert. Nachdem die Stossleistenabdeckungen runter sind können auch die Verkleidungen demontiert werden. Nun kam das Radio mit allem Gerödel dran. Da ich das Navi von BMW auch noch dran habe kommen da so einige Stecker zusammen. Die liegen alle unter der linken Abdeckung des Radiooberteils rum. Es ist unglaublich wie schlampig da gearbeitet wird. Die Stecker sind mit einem Klapperschutzband umwickelt. Somit muss alles aufgetrennt und mühsam beiseite gelegt werden. Irgendeine Leitung hatte ich ohne Trennstecker verlegt. Die Leitung musste erstmal einen Stecker bekommen damit ich das Radiooberteil ab bekommen konnte.

Schon war das erste Problem zu sehen. Das hatte zwar nicht mit der eigentlichen Arbeit zu tun aber ärgerlich. An dem Tankcover war eine Befestigung abgerissen. Da werde ich wohl oder übel eine neue Lasche machen müssen damit das wieder hält. Wo solch ein Mist wohl herkommt?

Aber weiter mit der Demontage, der Tag ist ja schnell um.

Batterieblenden ab, Soziusfußrasten ab und Batterie raus.

Nachdem die Verkleidung ab ist hat die LT doch etwas an Grazie verloren. Es fliegen alle Kabel und Schläuche am Moppet rum. Unter den Abdeckungen ist auch jede Menge Dreck so dass ich erstmal anfange zu putzen. Die Teile habe ich erstmal im ganzen Haus verteilt. Soviel Platz ist in der Garage nun auch nicht.

Nun kommen die aufwendigeren Teile dran. Stossleistenhalter demontieren, Sitzbank hinten raus und Vordersitz mit allen Gestänge demontieren. Nun muss der Tank raus. Immer mehr Leitungen und Kabel fliegen nun rum. Tipp: Alle Steckverbinder und Schläuche beidseitig beschriften sonst wird der Zusammenbau eine Katastrophe. Ich habe alle Stecker einfach mit laufenden Nummern beschriftet. Wenn man Tape mit verschiedenen Farben nimmt lässt sich auch schnell erkennen was nach oben, unten oder rechts gehört. Alle Schrauben nach Bauteil sortiert in kleine Beuten einpacken. Die Beutel dann beschriften.

Nun wollte ich von Hinten loslegen. Also erstmal Nummernschild ab und Hinterrad raus. Das hatte ich schon mehrfach gemacht. Man muss höllisch aufpassen damit die Felge nicht verkratzt wenn man den Reifen an dem Zahnkrank vom ABS Sensor vorbeihangelt.

Tipp: weil’s mir gerade einfällt. Ich ziehe die vordere Bremse mit einem Kabelbinder an. Dann rollt die Kiste nicht vom Hauptständer wenn man dran arbeitet

Weiter geht es mit dem Hinterradantrieb. Da war nicht weiter problematisch. Der Induktivgeber und der Bremssattel müssen ausgebaut werden. Die Kardanstrebe muss ab und das Spannband am Gummibalg muss ab. Dann kommen die Kontermuttern und der Lagerzapfen an die Reihe. Die haben ein hohes Lösemoment, was mit einem langen Hebel aber zu lösen war. Da lag nun schon mal der Hinterradantrieb neben dem Moppet.

Nun hatte man auch den Blick unter die Koffer frei um zu erkennen, das der Hitzeschutz fast vollständig zerstört und zum großen Teil nicht mehr vorhanden war. Schon wieder eine Zusatzarbeit die nicht kalkuliert war. Das hatte ich schon öfter gehört. Die Koffer werden dann zu heiß. Die Koffer verformen sich dann recht schnell.

Nun habe ich erstmal ein paar Sachen abgebaut die für die weiteren Arbeiten im Wege waren. Die Auspuffblende und den Auspuff demontiert.

Nun sollte die Schwinge raus. Da hatten mich alle vor gewarnt. Mächtig festsitzender Schrauben, Schwinge mit der Flex ausbauen. Abgerissenen Schrauben vergriesgnadeltet Schraubenköpfe und all solchen Sachen hatte man mit berichtet. Ich hatte mir ein hochfeste 17ner Nuss besorget, eine hochfeste Verlängerung für die Nuss und einen hochfesten Handantrieb für die Nuss mit der ich mittels langer Stangen das notwendige Moment erzeugen wollte. Auf beiden Seiten war eine große Schraube mit 32mm Schlüsselweite zu erkennen. Übel, dafür hatte ich mir nichts Hochfestes besorgt. Also mal mit der normalen Nuss aus dem Knarrenkasten mit der hochfesten Verlängerung, dem hochfesten Handantriebe und das 2 Meter Rohr versucht. Uiiiiii, da rührt sich nichts. Noch mal lufthohlen und mit allen Kraft am 2 Meter Rohr gerissen. Mit einem lauten Knall war die erste Schraube los. Hurra, dann muss das auf der anderen Seite auch gehen. Dagegen war die Schraube links fast lose. Mit wenig Kraft hatte ich auch die linke Seite los. Links schauten mir nun eine 8 oder 10 mm Inbus entgegen. Der ging fast von Hand los. Na ja, keine Probleme dachte ich. Man soll nicht zuviel Denken. Auf beiden Seiten war nun der eigentliche Zapfen zu sehen. Aber nicht wie man mir erzählt hat mit 17ner Schlüsselweite, nein es war eine 14er Nuss erforderlich. Die hatte ich natürlich nicht in hochfest.

Ich habe einen guten Harzet Knarrenkasten und wollte wenigstens mal probieren. Mit einem kleinen Propanbrenner habe ich die Schraube auf 280 Grad erhitzt. Mehr ging mit dem kleinen Brenner nicht. Dann die 14ner Nuss mit der 2 Meter Stange und mit aller Macht und großem Knall war der erste Zapfen los. Die andere Seite ging genauso. Der Schraubenkopf eines Zapfens war hin aber beide Zapfen waren raus. Ich werde wohl einen Zapfen bei BMW nachbestellt. Nun ist auch genug Platz unter dem Moppet um weiterzumachen. Der Tag war um und die Kupplung noch nicht in Sicht.

Als erstes wollte ich die Kiste abstützen damit der Hauptständer ab kann und die Kiste fest steht. Mit einigen Steinen und Brettern (Danke für den Tipp Thomas) stand die Kiste jetzt bombenfest. Hauptständer ab. Dabei ist mir erstmal eine Schraube abgerissen. Schöner Mist. Das kostet wieder einige Stunden Arbeit. Das werde ich aber erst reparieren wenn das Getriebe auf der Werkbank liegt.

Langsam fliegen immer mehr Kabel rund um die Baustelle.

Baustelle eines Kupplungswechsels

Baustelle eines Kupplungswechsels

Nun kam die Einspritzleiste dran. Wieder viele Stecker die rum fliegen. Wieder alles voller Benzin. Wo auch immer der Sprit herkommt. Obwohl der Tank raus ist kam jede Menge Sprit aus den Anschlüssen der Einspritzleiste raus. Nun lassen sich mit etwas Fummelei die Schlauchschellen der Drosselklappen lösen. Wer dann glaubt die Drosselklappen lassen sich nach oben abziehen irrt. Da wollte sich einfach nicht bewegen. Also den Luftfilterkasten ab. An die Schlauchschellen kommt man recht gut ran und mit einem Hebel lässt sich der Luftfilterkasten abheben. Da ist auch der Temperaturfühler drin den die Amerikaner abgeklemmt haben um einen ähnlichen Effekt wie unser brauner Draht zu bekommen. Da muss ich dran denken einen Schalter dran zu machen um das im Sommer zu probieren.

Dann habe ich noch den Kupplungsnehmerzylinder mit der Schubstange und ein paar Dinge die mir nicht mehr einfallen demontiert. So traurig sieht meine LT nun aus und muss ein paar Tage in der Garage frieren weil ich in der Woche meist keine Zeit habe. Die Kupplung ist immer noch nicht in Sicht.

Nun ist der ganze Kleinkram dran der stört um den Motor zu lösen. Als erstes habe das Schaltgestänge mit den vielen Kugelgelenken ausgebaut. Die Schaltmimik für den Rückwärtsgang und die Fußrastenanlage mussten natürlich auch ab.

Heute soll der Motor aus dem Rahmen raus oder wenigstens heruntergelassen werden um an die Befestigungsschrauben des Getriebes ran zu kommen. Die Schrauben für die Motoraufhängung sitzen hinter den Löchern im Rahmen. Wozu diese Löcher waren habe ich mich immer schon gefragt. Nun konnte ich die Mutter für die Motoraufhängung durch das Loch sehen. Da der Schlüssel nicht durch dieses Loch passt weis ich immer noch nicht wofür diese Löcher wohl gedacht sind. Um an die Mutter ranzukommen muss der Schlüssel wohl 18 mal gekröpft sein. Wer sich so was einfallen lässt sollte in einer kalten Garage 100 mal die Mutter lösen und wieder aufschrauben. Ich bin sicher, dass die Entwickler das dann anders bauen würden. Es war jede Menge Fummelei um die Mutter zu lösen die natürlich auch bombenfest saß. So, der Bolzen der Getriebeaufhängung ist draußen. Nun lässt sich der Motor 2 cm absenken und dann ist Schluss. Der Motor klemmt sich recht am Hauptrahmen fest. Nach Rücksprache mit Thomas musste die Motoraufhängung vorne Rechts gelöst werden um den Motor dann mit einer Drehbewegung nach unten zu lassen.

Ich weis nicht wie schwer der Motor ist aber ich würde das mal als sehr schwer bezeichnen. Der Motor lies sich jetzt ca. 15 cm absenken dann ging wieder nichts mehr. Mit der Taschenlampe alles abgesucht und tatsächlich noch ein Kabel gefunden welches nicht abgeklemmt war. Das Kabel und wahrscheinlich auch der Aufnehmer sind wohl hin. Nun ist der Motor soweit unten das man an die Schrauben des Getriebes ran kommt. Morgen ist das Getriebe fällig.

Ab jetzt sind die Arbeiten nur noch im liegen zu machen. Wäre schon toll wenn man eine Bühne hätte. Das Getriebe hängt an 7 Schrauben fest die gut zu lösen waren. Mit leichten Schlägen mit dem Gummihammer hatte ich das Getriebe in der Hand.

Huuurrrraaaa die Kupplung ist sichtbar.

Es war etwas Öl am Boden der Kupplungswanne zu erkennen. Der Kupplungsdeckel war an einigen stellen blau angelaufen. Das ließ erstmal nicht gutes vermuten. Mit 6 Schrauben war der Deckel schnell entfernt und die Einzelteile lagen in der Garage auf dem Boden. Es fehlte allerdings der in der Anleitung aufgeführte Drahtring. Na toll, wir noch lustig werden. Im Kupplungsgehäuse waren auch deutliche Ölspuren zu finden. Die Kupplungsscheibe war aber nicht ölig. Es war mal wieder reinigen angesagt. Ich habe das gesamte Kupplungsgehäuse und die Einzelteile der Kupplung gereinigt. Die Teile sahen alle noch recht gut aus. Auch der Deckel mit den blauen Streifen war noch zu gebrauchen. Wo das Öl hergekommen ist war nicht zu entdecken. Ich hoffe mal, dass nach der Laufleistung einige Tropfen Öl durch die Wellendichtung durchkommt. Das scheint aber keine schädlichen Wirkungen zu haben dann die Kupplungsscheibe und die Anpressplatten waren trocken. Bei der gründlichen Reinigung hat sich auch der Drahtring wieder angefunden. Toll, scheint alles in Butter zu sein. Die neue Kupplungsscheibe war mal gerade 0,5 mm dicker als die verschlissene Scheibe. Die Tellerfeder hatte ich auch neu geholt. So konnte der Zusammenbau beginnen. Alle Teile in der richtigen Reihenfolge eingelegt und mit drei Händen und einigen Flüchen waren die Teile an ihrem Platz und die Schrauben leicht angezogen. Zum zentrieren der Kupplungsscheibe habe ich einige 2,5 mm Bohrer rundherum zwischen Kupplungsscheibe und Kupplungsgehäusedeckel geklemmt. Nach dem Anziehen der Schrauben mit nur 18 Nm war die Kupplung erneuert.

Nun musste ich das Getriebe noch instand setzen. Beim demontieren des Ständers war mit eine Schraube abgerissen. Das ging in der Werkstatt am Schraubstock ohne Probleme. Die Schraube habe ich ausgebohrt und ein neues Gewinde eingeschnitten. Leider ist mir aus der Entlüftungsschraube des Getriebes Öl ausgelaufen. So war mal wieder Reinigung angesagt. Diesmal die Werkstatt.

Der Einbau des Getriebes gestaltete sich etwas aufwendig. Beim Aufsetzen des Getriebes müssen die Antriebswelle und der Anlasser in die Verzahnung greifen. Die Antriebswelle kann am Kardan gedreht werden aber der Anlasser, da kommt man nicht ran. Ich habe mit der Batterie und einigen Strippen den Anlasser immer wieder ein kleines Stück laufen lassen bis die Verzahnung passte. Um das Getriebe aufzusetzen ohne lange Arme zu bekommen habe ich zwei 10 mm Gewindestangen als Führung in die Schraubenlöcher gedreht. Ansonsten war das Getriebe ohne Probleme zu montieren. Der Rest war schnell erledigt. Kupplungsdruckstande und Kupplungsnehmerzylinder montieren, Schalter für Ganganzeige und en Geschwindigkeitssensor montieren. Die Lasche für Rückfahrhilfe hatte ich natürlich vergessen und musste noch mal eine Getriebeschraube Losnehmen. Nun konnte der Motor wieder ein Stück angehoben werden. Die Anschlüsse für Anlasser und Lichtmaschine mussten wieder angeschlossen werden. Das war wieder eine Fummelei weil der Platz nur für einen Finger reicht aber zwei zum Anschrauben benötigt werden. Danach konnte der Motor vollständig hoch gedrückt werden. Die Getriebeaufhängung wurde wieder durch das Loch im Hauptrahmen festgezogen werden. Da passte wieder nichts von meinem Werkzeug. Die Knarrennuss mit dem 10er Inbus passte wieder nicht durchs Loch. Und war zu kurz. Ich musste aber mit dem Drehmomentschlüssel da ran. Ich habe einen schönen Inbusschlüssel zersägt um eine 10er Inbusstange mit der notwendigen Länge zu bekommen. Diese Stange dann in eine 10er Nuss mit ¼ Zoll Antrieb und zu allem Überfluss eine Reduzierung von ¼ Zoll auf 3/8 Zoll dann eine Reduzierung von 3/8 Zoll auf ½ Zoll damit das auf meinen ½ Zoll Drehmomentschlüssel passt. Eine tolle Konstruktion nur weil ich kein 10er Nuss mit ½ Zoll Antrieb hatte. Beim Anziehen der Schraube kam dann was kommen musste. Die kleine Reduzierung ist abgerissen.

Somit war der Tag um. Ich brauchte neues Werkzeug und hatte die Nase für Heute voll.

Am Sonntag ging es weiter. Von einem Freund hatte ich mir eine 10er Nuss mit ½ Zoll Antrieb geliehen, so dass die Getriebeaufhängung schnell angezogen war. Nun musste der Motor vorne an den Motortraversen wieder angezogen werden. Ein neues Problem. Eine Mutter war verschwunden. Trotz vieler Beutel und Zettelchen war diese Mutter nicht aufzufinden. 10er Muttern in guter Qualität ist nun auch nicht das was ich Rumliegen habe. Also wieder ans Telefon und versucht eine Mutter aufzutreiben. Eine Stunde später war nun auch diese Mutter an ihrem Platz. Ich habe die Mutter übrigens Stunden später zufällig doch wieder gefunden. Es verschwindet halt nichts in meiner Garage.

Der Einbau der Einspritzleiste geht wenn man etwas Öl an die O-Ringe gibt problemlos. Die Drosselklappen sind wieder eine Herausforderung. Es geht so eng rund um die Schlauchschellen zu, dass man schon spitze Finger braucht um die Dinger fest zu bekommen. Den Schlauch für die Kurbelgehäuseentlüftung musste meine Frau montieren. Meine Finger sind einfach zu dick für solche Arbeiten.

Das aufsetzen des Luftfilterkastens ist dann wieder eine Geduldssache. Hier muss sehr genau aufgepasst werden, dass die Gaszüge und Betätigungsscheiben der Drosselklappen an den Schlauchschellenverschlüssen vorbei laufen. Nach dem zweiten Anlauf war auch der Luftfilterkasten drauf.

Nun habe ich erstmal an dem Temperatursensor ein zusätzliches Kabel angeschlossen um da im Sommer mal mit rumzuexperimentieren. Die amerikanischen Kollegen hatten berichtet, dass der Sensor abgeklemmt werden kann und dadurch das Gemisch fetter und das Gasloch dann verschwindet. Ich werde im Sommer mal damit rumspielen und berichten. Auf jeden Fall habe ich jetzt einen Schalter am Moppet der den Sensor abschalten kann.

Das Tank montieren war wieder Standard und ging gut von der Hand. Den Vordersitz mit den Gestängeteilen habe ich noch angeschraubt. Dann war der Tag auch um.

An diesem Wochenende sollte das Werk vollbracht werden. Ich habe die Verkabelung wieder zusammengebunden, alle oder besser fast alle Steckverbinder zusammengesteckt. Das Radiooberteil war wie immer eine Herausforderung. Durch das Navi fliegen da einige Stecker rum die nur mit Mühe unterzubringen sind. Es ist schon ein starkes Stück von BMW die Steckverbinder mit Klapperschutz (weiches Band) zu versehen und einfach unter das Radiooberteil zu drücken. Nachdem nun alles zusammengebunden war und alle Stecker verbunden waren gab´s schon wieder ein Problem. Ich hatte einen Stecker über. Der hatte kein Gegenstück. Nun hatte ich alles schön beschriftet und einen Stecker mit der Nummer 18 über. Es gab einfach kein Gegenstück mit dieser Nummer. Die technischen Unterlagen sagen auch nicht über die Funktion der Stecker. Ich wollte ja nun wissen wofür dieser Stecker nun ist. Dann hätte ich mal nachsehen können wo das Gegenstück verborgen ist. Solche Schei…. können einen den Tag verderben und haben zwei Stunden gekostet. Ich habe mit der Leuchte jeden Winkel nach dem Stecker abgeleuchtet jeden Sensor angeschaut. Nach zwei Stunden fiel mein Blick nach draußen. Da hatte ich den Auspuff hingelegt. Eine Welt brach zusammen. Am Auspuff hing ein Stecker mit der Nummer 18. Natürlich …….. die Lambda Sonde.

Nachdem die Batterie wieder eingebaut wurde hatte ich auch wieder beschwingte Musik.

Das Montieren der Schwinge habe ich genau nach Anleitung gemacht. Bis zur Stelle wo das BMW Spezialwerkzeug benötigt wir. Das Loslager wird mit 7 Nm angezogen, dann wird der Konterring mit 160 Nm angezogen wobei der Lagerzapfen Gegengehalten werden muss. Da liegt das Problem. Wenn der Drehmomentschlüsse mit der 30er Nuss aufgesetzt wird, kommt man an die Inbusaufnahme des Zapfens nicht mehr ran. Ich habe mir einen 30er gekröpften Ringschlüssel am Schleifstein passend geschliffen und damit die Kontermutter angezogen. Durch den Ringschlüssel hindurch konnte ich den Lagerzapfen gegenhalten. Mit dem Drehmomentschlüssel habe ich dann nur noch überprüft ob das Anzugsmoment ausreichend war. Um zu erkennen ob der Lagerzapfen sich nicht doch mitgedreht hat habe ich nach dem Anziehen des Lagerzapfens mit 7 Nm die Stellung der Schraube gekennzeichnet. Somit war die Schwinge ohne BMW Spezialwerkzeug montiert. Der Hinterradantrieb war wieder problemlos zu montieren. Nun noch das Hinterrad montiert damit der Bock wieder auf eigenen Füssen stehen kann. Nachdem alle Öle eingefüllt waren konnte ich es mir nicht verkneifen die Kiste mal anzuwerfen um zu schauen ob der Motor wieder läuft und ob die Kupplung trennt. Ein druck auf den Anlasser und die LT sprang an. Mit ohrenbetäubendem Lärm da der Auspuff noch draußen lag und mit zu hoher Drehzahl weil die Lambdasonde noch fehlte hatte ich das erste Erfolgserlebnis. Nun kam der Endspurt. Auspuff anschrauben, Steckverbinder 18 verbinden. Verkleidungen ran und raus aus die Garage. Eine Probe fahr sollte es werden. Mit viel Gefühl habe ich die Kiste auf die Strasse rollen lassen. Dann mal Vollgas. Hurrrraaa die Kupplung funktioniert. Nach ca. 500 Meter dann ein Problem mit dem ich nie gerechnet hätte. Ein Auto mit lustigen grün weisen Streifen überholte und hielt eine Kelle raus. Der Blick auf den Tacho (90) bestätige mir welche Beanstandungen die Jungs wohl haben. „Wissen Sie warum wir Sie angehalten habe“ fragte einer der Beamten. „Nein“ flüsterte ich leise. „Sie fahren ohne Nummernschild“ führte der Beamte weiter aus. Ich hatte wirklich alles angeschraubt nur das Nummernschild fehlte tatsächlich. Rund 10 Minuten habe ich den Beamten ausführlich von meinem Kupplungsprojekt berichtet, von meinen armen Kindern und der bitte mich doch wieder in die Garage fahren zu lassen um das Nummernschild zu montieren. Es blieb bei einer gebührenfreien Verwarnung. Mein Dank an die Bremer Polizei.

Damit endet mein Bericht über das nicht so einfache wechseln der Kupplung. Drei Wochenenden und einige Haare sind draufgegangen. Glücklich und zufrieden gehöre ich jetzt wieder zu den LT Fahrern.

Fazit des Projektes.

Der Preis den die BMW Werkstatt für den Wechsel der Kupplung verlangt ist gerechtfertigt und keinesfalls überteuert. Ich werde die Monteure in der Werkstatt als geduldige Künstler ansehen und werde auch weniger meckern.

Das auswechseln der Kupplung kann nur von geschickten Leuten gemacht werden die keine Angst vor Technik haben. Wer Explosionszeichnungen nicht lesen kann oder nicht weis was ein Anzugsmoment ist sollte gleich die Finger davon lassen. Es ist immer wieder Improvisation gefragt. Wer da nicht flexibel ungewöhnliche Wege findet wird auch nicht weit kommen. Eine Garage ist Bedingung. Das Werkstatthandbuch muss vorhanden sein und das Werkzeug muss sehr sehr gut sein.

Was braucht man an Werkzeug und Kleinkram braucht um die Kupplung zu wechseln:

- Kleiner Knarrenkasten ¼ Zoll Antrieb bis 13 mm

- Sehr guter Karrenkasten bis Größe 8 … 32 mm ½ Zoll Antrieb

- Handantrieb für Knarren Nüsse mit 1,5 Meter Rohr zum aufstecken um das notwendige Moment aufzubringen

- Inbusschlüssel bis 14 mm

- Extra Inbusschlüssel 10 mm lange Ausführung zum Absägen weil eine Schraube so weit wech ist.

- Knarrennüsse mit Inbus bis 14 mm

- Maul Ringschlüsselsatz bis 19 mm

- Sternschlüsselsatz

- Ringschlüssel 30 mm

- Drehmomentschlüssel von 5 … 200 Nm mit allen Reduzierungen um jede Größe auf den/die Drehmomentschlüssel zu bringen.

- Brenner um Schraubensicherung zu zerstören

- Zwei Wagenheber die senkrecht ausfahren

- Handlampe

- 2 Stück 10 mm Gewindestangen ca. 10 cm lang um das Getriebe zu führen

- Ölauffangwanne

- Jede Menge Putzlappen

- Kleinwerkzeug wie Spitzzange, Seitenschneider, Schraubenzieher usw.

- Schwarze Kabelbinder

- Weises Isolierband zum Beschriften

- Mehr fällt mir jetzt nicht ein. Da ich eine gut ausgerüstete Werkstatt habe konnte ich schnell auf einige Dinge zugreifen die normalerweise nicht aufzuzählen sind da nicht jedem eine Schraube abreißt oder eine Mutter verloren geht. Aus der Werkstatt habe ich Dinge wie Flex, Bohrmaschine, Bohrer, Gewindeschneider, Schneidöl, Schweißgerät, Schraubstock usw. benutzt.

Hier ein paar Anmerkungen aus dem Forum anlässlich eines Kupplungswechsels von Stefan an einer RS

Ich habe den Motor komplett ausgebaut. Im Prinzip muss dazu kaum mehr entfernt werden, als wenn er drin bleibt. Zusätzliche Arbeitszeit ca. 1 Stunde.

Mein Tipp. Ich habe mir im Baumarkt ein Möbelrollbrett besorgt. Belastbar mit 200 kg. Sicherheitshalber noch eine zweite Holzplatte draufgelegt und dann mit passenden Holzklötzen den Motor unterlegt. Noch ein Zurrband um das Ganze, damit der Motor nicht von den Klötzen kippt. Ist der Motor komplett losgeschraubt, den Rahmen hinten leicht anheben (von zwei Helfern) und den Motor samt Getriebe herausfahren. Der Hauptständer verbleibt am Getriebe und wir brauchen eine Abstützung für den Rahmen.

Mein Tipp. Eine stabile Eisenstange/Rohr und zwei Unterstellböcke besorgen. Eisenstange durch die beiden Löcher der Schwingenlagerung stecken und links und rechts auf die Böcke ablassen. Hat bei mir von der Höhe für den späteren Wiedereinbau des Motors auf Anhieb gepasst.

Positiver Nebeneffekt. Der Motor kann in der Garage problemlos herumgeschoben werden.

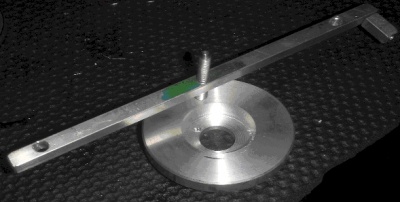

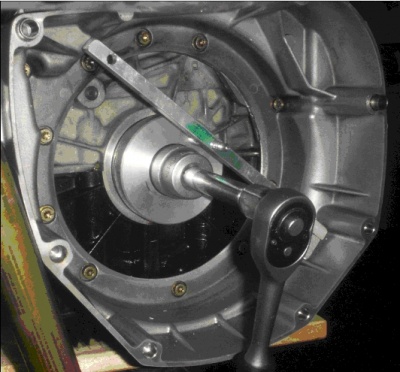

Zum Montieren der Kupplung hier eine eigen erstellte Konstruktion.

Steckschlüssel mit Imbusschlüssel zum Gegenhalten und am anderen Ende doppelte Mutter als Ansatz für den Drehmomentschlüssel. In den Steckschlüssel habe ich eine Öffnung für den Imbusschlüssel geflext.

Und noch eine Anmerkung zum Zentrieren der Kupplung beim Zusammenbau. Man kann den Eindruck bekommen, wenn man nicht sorgfältig zentriert, hat die Kupplung später eine Unwucht und verschleißt dann schneller. Nachdem ich jetzt alle Teile der Kupplung ausgebaut habe muss ich sagen, das ist Quatsch. Das Zentrieren der Kupplungsreibscheibe ist nur deswegen notwendig, weil man sonst beim Aufstecken der Getriebeeingangswelle auf die Kupplungsreibscheibe das Gehäuse (Schrauben und Gewindelöcher) nicht deckungsgleich bekommt. Sollte man es beim Zusammenbau wirklich ein wenig verspannen, löst es sich beim ersten mal auskuppeln.

Um es sich etwas einfacher zu machen kann die schwinge auch als ganze Einheit demontiert werden.

Beschreibung aus dem Forum vom User Roger

Hier nun aber mal ein Tip von mir, wenn´s denn mal wieder überdreht sein sollte. Wie geschrieben, war mir die 14er schraube ausgenudelt. Also hab ich mich hilfesuchend an die Fachleute hier im Forum gewandt und auch gute Tipps bekommen. Leider habe ich kein gutes Schweißgerät und muss auch gestehen, dass meine Schweißkenntnisse trotz einer Schlosserausbildung Anfang der 80er Jahre etwas ins Hintertreffen gelangt sind. Also keine Schraube aufschweißen.

Was aber ganz hervorragend geht, ist das Aufschleifen eines Vierkantkopfes auf den vernudelten Kopf mit Hilfe eines Dremels. Ich habe mich also mit Decke, Gebäck und Heissgetränken bewaffnet ans Schleifen gemacht. Ich habe gedacht, es würde Stunden dauern, ging aber sehr gut und war in 1,5 Std erledigt. Ich habe so geschliffen, dass eine kurze halbzöllige Verlängerung mit dem Innenvierkant (...also quasi verkehrt herum...) auf die Schraube ging, und zwar ganz, bis zum Anschlag. Aber sauber und genau schleifen und immer wieder zwischendurch anpassen. Dann eine Wechselknarre genommen, den Vierkantantrieb raus und die Knarre einfach auf die Verlängerung gesteckt. Langen Hebel dazu und mit lautem Knall war die Schraube gelöst. Wer die Schleiferei auch noch genauer hinbekommt, braucht nicht einmal eine neue Schraube kaufen. Ich hingegen muss. Verwaltungsmensch eben....

Die Schwinge nach hinten herauszuziehen ging ebenfalls ganz einfach. Allerdings blieb die Welle getriebeseitig "fest" und löste sich im Wellentunnel.

Zum Motor ausbauen statt statt Flaschenzug und Deckenhacken auch eine Bockleiter und mehrere Ratschenspanngurte verwendet. Ist etwas mühsam aber funktionierte gut.

Siehe auch

- Bohrung am Kupplungsnehmerzylinder

- Kupplung techn. Gedanken zum Ausfall

- Erfahrungsbericht defekte Kupplung

- Wartung (100000 an der K1200RS) Interessante Beschreibung mit vielen Bildern die dieses Thema auch betreffen

- Schwingenlager Ausbau

- Defekter Kupplungsnehmerzylinder

- Kupplung zerrupft